大手電機メーカ 10年目社員の役割

どの企業でも同じだと思うが、10年目あたりで、中堅から幹部候補への選抜が始まる。

幹部候補への選抜においては、現状のスキルやどの仕事を担当しているかという部分の評価に加え、

会社への提案というか青写真を求められる。

私の場合、生産における大きな青写真を求められた。

ここで、、、、私は何も思いつかなかった。。。

現場で、生産の衰退を目の当たりにしていており、これを復活する手段が全く思いつかなかったのだ。。。

もちろん、それは上層部もわかっている。

そこで、生産における先端的なソリューションを社内向けだけでなく、外販する事で飯のタネにしようとしていた。

ただ、、、これまで述べたように、そういったソリューションは、技術も重要だが本質的にはビジネスどう描くかが重要である。

私は、もうこの会社で生産の仕事は終わりと思い、転職する事とした。

各種先端技術の生産への適用

私が働いていた電機メーカを退職してから、約1年経過した。

当時と状況は変わっているかもしれないが、AIやIoT等の先端技術が生産にどう使われたかを書いてみる。

AI/IoTを生産に適用するストーリーとしては、不良やボトルネックにおいて、

センサや設備から情報を体系的に取得(主にIoTの部分)し、その情報の見える化と分析を行い(主にAIの部分)、

生産設備にフィードバックする、という流れである。

これらが自動的に行える事で、熟練者がいなくてもスピーディに低コストでできる、というのが謳い文句であった。

さて、生産における課題は、品質不良やボトルネック(一番時間がかかっている部分)の解消等があげられる。

ある程度経験があると、原因はこれかな、という検討はつく。

例えば、マシンの設定データに無駄な項目があった、治具が摩耗している、Lotによる部品の変化に対し設定データの変更が必要等である。

非常に多品種になってくると、これらに対応できないのだ。

生産において、IoT/AIによりデータを収集/見える化/分析した所から、分かった事は確かにあり効果もあった。

ただその効果は小さい。前章で述べたように、ビジネス全体で生産の価値自体が少ないためである。

AI/IoT等を生産技術に活用する取り組みは間違っていないだろう。

それが有効化どうかは、結局ビジネス全体の中で、生産の価値がどれほどかによるのだろう。

価値があまりない場合、やっても意味がないのだ。

テーマ3:電機メーカの意思決定と組織体制

テーマ1やテーマ2で述べた事を別の観点から言うと、ビジネス全体で考えた場合に生産(モノづくり)の価値自体が無くなってきているのだ。

これはちょっと極論かも知れない。だが、多くの製品でその流れが進んでいる。

そうなると、工場や生産技術にできる事は限られる。重要なのはより上位層(工場長や事業部長、役員クラス)からビジネスモデルを再構築(リストラ)しなければならない。

ビジネスモデルの再構築は、つまりリストラである。工場を閉鎖したり、ある製品の開発を取りやめたり、他社のビジネスを買ったりする事である。

これを実行する事は難しい。これこそが、日本社会の特徴だと思うが、しがらみにより彼らはできないのだ。

当たり前の話だが、 馬鹿な役員はあまりいない。頭が切れる人がほとんどである。

ほとんどの役員は、元々、ある製品の開発リーダやビジネスを取り仕切っていた人間である。

ビジネスモデルの再構築するという事は、元部下を切り捨てる事なのだが、それにはとどまらないのだ。関連会社や請負会社を含め切り捨てる事を意味する。そんな恨みを買う事をしたい人間はいない。みんなで仲良くやりましょう、が日本式システムなのだ。

だから、役員が言う事は、”厳しいけど頑張れ”という事だけになってしまう。そして、テーマ1で述べたように、ボロボロになるまで撤退戦を続ける事になる。

これは、電機メーカだけではなく、日本社会のどこにでも見られる現象なのだと思う。

トップ層も本当は分かっているのだ。ビジネスを根底から変えなければならないと、そしてその犠牲が大きい事に。

テーマ2.ビジネスモデルと生産技術

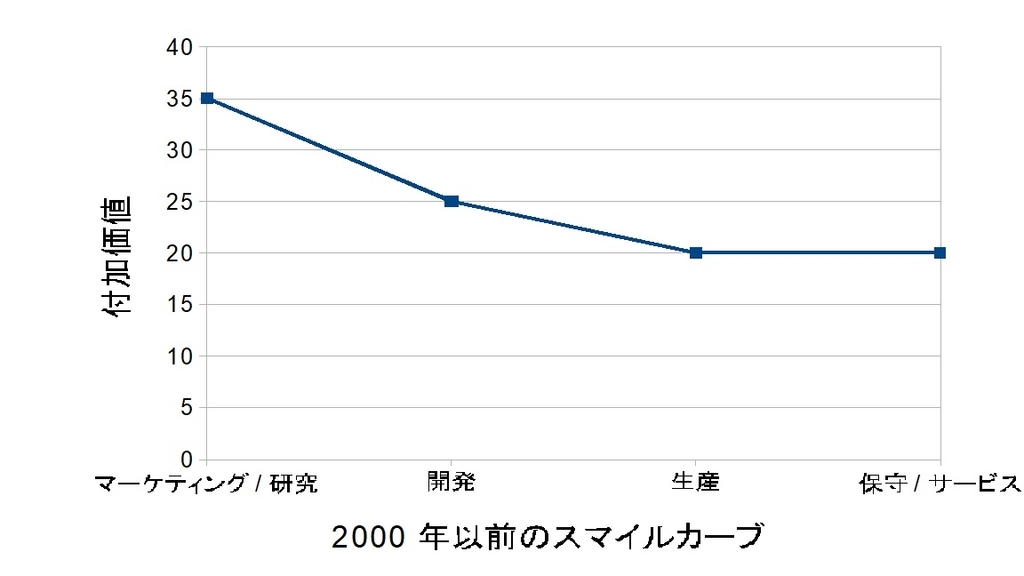

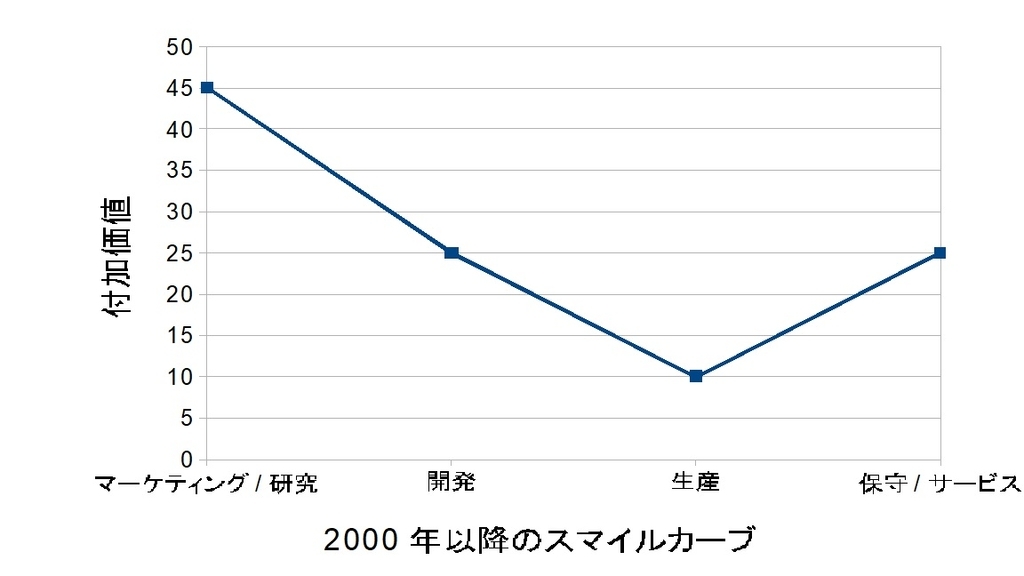

スマイルカーブという言葉がある。

製品やビジネスの価値を、開発、生産、保守サービスの夫々で、付加価値を数値化する事である。

先輩の話や自分の感触でしかないが、以前は図Aのようなスマイルカーブであったようだ。

現在は図Bのようなスマイルカーブである。

これは、テーマ1で述べたように、海外でも生産できる事で、生産の付加価値が相対的に低下したからである。

海外でも生産できるようになった一番大きな理由は、生産設備の技術開発の進展だろう。

多くの製品に共通する事と思うが、生産におけるコスト・品質というものは設備能力が一番重要である。そこで設備メーカが生産技術開発に人・金・時間を注ぎ込み、品質/コスト/運用性を大きく性能向上させる。

現在、私が携わっていた製品群を製造する設備は、大手メーカ 数社(その多くは日本メーカ)により占められ、

逆に設備/インフラを準備できれば、インドだろうが中国でも作れてしまうものだった。(いわゆるEMSビジネスである。)

こうなると、生産の付加価値は低いためEMSに委託する方が効率が良く、マーケティング/研究開発あるいは保守に注力する事が重要となる。

あるいは、設備メーカが手を出していない製品の生産技術に、進むしかなくなる。

テーマ1 地方工場の衰退

大手電機メーカの本社で働き出し、数年後に地方工場に出向した。大企業では一般的なジョブローテーションである。現場を経験するという意味もあった。

数十年前、多くの会社が地方に工場を建設した。日本経済がまさに拡大期にあった。メーカーは労働力不足を解消でき、地方政府にとっては雇用が増える。その当時はいいことずくめだったのだろう。

その後、日本経済の低迷や、中国を始めとする新興国の台頭により、 地方工場の多くは、大手電機メーカにとって負担になっていった。私が勤めたメーカも例に漏れなかった。詳しくは以下の負のスパイラルにより、地方工場は負担となっていく。

1.製造コストは新興国が安い ⇒

2.大量生産する製品は中国等で生産 ⇒

3.一部品種のみ国内工場で生産 ⇒

4.工場の稼働率が低下し、さらに製造コスト悪化 ⇒ 1に戻る

工場もこのままではジリ貧になり、いずれは閉鎖となってしまう。そこで、2つの努力を行う。

努力A.社内製品だけでなく外部顧客からの生産受注を目指す(いわゆるEMSビジネスである)。

努力B.生産技術向上や、生産革新(トヨタ方式等)により、新興国並に製造コストを下げる。

ここでは努力Aについて述べる。Bについてはテーマ2"生産技術とビジネスモデル"にて述べる。端的に結果を言えば、努力Aも下記のように品質悪化とコスト上昇となり、成功しなかった。

1.外部顧客を受註する事で、少量多品種になっていく⇒

2.品種毎の管理が追い付かなくなる⇒

3.正社員が管理業務を行い、生産現場は請負会社に任せる ⇒

・品質:社員が現場を分からなくなり品質問題が起きる

・コスト:品種数が増えただけ、管理コストが増大する。

上記のようなEMSビジネスの失敗は私が勤務していた工場に限らず、日本国内ではどこでも見れる現象なのだろう。

転職

2008年から10年間、大手電機メーカで生産技術者として働いた。

最初の3年余りは半導体や他製品における、検査/計測技術の開発を行っていた。

その後、ハードウェア分野の衰退に伴い各製品毎の生産技術開発は縮退していった。

製品群に使う装置は、外部から購入する方向になり、

全工場で設備を統一する標準化プロジェクトに従事した。

プロジェクトがほぼ終わった後、工場に出向し実生産に従事した。

3年程工場に勤務した後、先端技術の生産への適用を行う部署に復帰した

1年程働いたが、製造業は将来が厳しいと思い今年の4月に外資系メーカに転職した。

以下テーマに関して、私の体験と考えを記していく。

-自身の経歴

-地方工場の衰退

-生産技術とビジネスモデル

-各種先端技術の生産への適用

-電機メーカの組織体制

-メーカの意思決定

-転職理由

-辞めていく経緯

-転職活動(エージェントや面接)